Som vi ved indtil nu, spiller filtreringsteknologi en afgørende rolle i utallige aspekter af vores liv og industri,

påvirker alt fra den luft, vi indånder, til det vand, vi drikker, og de produkter, vi bruger. Det er en proces

der adskiller suspenderede partikler fra en væske (gas eller væske) ved at føre den gennem en porøs barriere kaldet et filter.

Filtrering er afgørende af forskellige årsager:

* Oprensning:

Fjernelse af forurenende stoffer fra væsker og gasser, hvilket gør dem sikre til forbrug eller brug i forskellige processer.

* Beskyttelse:

Forhindrer skadelige partikler i at trænge ind i følsomt udstyr og systemer, sikring af deres korrekte funktion

og forlænge deres levetid.

* Miljøbeskyttelse:

Fjernelse af forurenende stoffer fra luft og vand, hvilket bidrager til renere miljøer.

* Ressourcegendannelse:

Adskillelse af værdifulde materialer fra væsker, gør det muligt at genbruge dem og reducere spild.

* Produktkvalitet:

At sikre, at produkter opfylder de ønskede standarder for renhed og klarhed.

Inden for filtreringsteknologiens område er vores primære fokus centreret om

to forskellige medier:Gas og væske.

Det er dog afgørende at erkende, at ikke alle gasser og væsker er ens, og som sådan kræver de skræddersyede

filtreringsmetoderfor at sikre optimal renhed og kvalitet. Denne skræddersyede tilgang er nøglen til at opnå det bedste

mulig gas eller væske til efterfølgendefremstillingsprocesser.

Ved at forstå og implementere specifikke filtreringsteknikker for forskellige typer gasser og væsker,

vi kan betydeligtforbedre effektiviteten og effektiviteten af vores produktionsbestræbelser.

Gasfiltrering

Gasfiltrering er processen med at fjerne uønskede partikler og forurenende stoffer fra en gasstrøm. Det spiller

en vital rolle i forskellige applikationer såsom luftrensning, industriel gasbehandling og beskyttelse af følsomme

udstyr. Her er nogle af hovedtyperne af gasfiltreringsteknologier:

1. Mekaniske filtre:

Disse filtre fanger partikler baseret på deres størrelse. De bruger typisk et mesh eller membran med porer, der

er mindre end de partikler, der skal fjernes. Når gassen passerer gennem filteret, fanges partiklerne

på overfladen af membranen.

Typer af mekaniske filtre:

* Dybdefiltre:

Disse har en tyk, fibrøs struktur, der fanger partikler i deres lag.

De er effektive til at fjerne større partikler, men kan have et højt trykfald.

* Membranfiltre:

Disse har en tynd, porøs membran, der tillader gasmolekyler at passere igennem, mens de tilbageholder større partikler.

De er typisk mere effektive end dybdefiltre og har et lavere tryktab.

2. Adsorptionsfiltre:

Disse filtre bruger materialer som aktivt kul til at fange molekyler. Det adsorberende materiale har en stor

overfladeareal med porer, der tiltrækker og holder gasmolekyler. Når gassen passerer gennem filteret,

de uønskede molekyler adsorberes på overfladen af adsorbenten.

Typer af adsorptionsfiltre:

* Aktivt kulfiltre:

Disse er den mest almindelige type adsorptionsfilter. Aktivt kul er en

meget porøst materiale, der kan adsorbere en lang række gasser.

* Molekylær sigtefiltre:

Disse bruger zeolitmaterialer til selektivt at adsorbere specifikke molekyler.

3. Kemiske filtre:

Disse filtre anvender reaktive materialer til at neutralisere skadelige gasser. Den kemiske reaktion omdanner

skadelig gas til et uskadeligt produkt, der sikkert kan frigives eller bortskaffes.

Typer af kemiske filtre:

* Scrubber-filtre: Disse bruger en flydende opløsning til at absorbere og reagere med den uønskede gas.

* Kemisorptionsfiltre: Disse bruger faste materialer til at reagere med og fjerne den uønskede gas.

Anvendelser af gasfiltrering:

* Luftrensning:

Fjernelse af støv, allergener og forurenende stoffer fra indendørs og udendørs luft.

* Industriel gasbehandling:

Adskillelse af urenheder fra olie og gas for at producere rene brændstoffer.

* Beskyttelse af følsomt udstyr:

Forhindrer skadelige partikler i at trænge ind i følsomt udstyr.

* Medicinske anvendelser:

Tilførsel af ren luft til medicinske procedurer.

* Miljøbeskyttelse:

Fjernelse af forurenende stoffer fra industrielle emissioner.

Valget af den rigtige gasfiltreringsteknologi afhænger af flere faktorer, herunder:

* Størrelsen og typen af partikler, der skal fjernes

* Det ønskede niveau af renhed

* Gassens flowhastighed

* Omkostningerne og kompleksiteten af processen

Det er vigtigt at rådføre sig med en kvalificeret filtreringsspecialist for at bestemme den bedste type filter til din

specifikke behov.

Væskefiltrering

Væskefiltrering er processen med at fjerne uønskede partikler og forurenende stoffer fra en væskestrøm.

Det er essentielt til forskellige anvendelser, herunder vandbehandling, kemisk behandling og fødevarer og

drikkevareproduktion. Her er nogle af hovedtyperne af væskefiltreringsteknologier:

1. Overfladefiltre:

Disse filtre fanger partikler på overfladen af filtermediet. De bruger typisk et mesh eller en skærm med

porer, der er mindre end de partikler, der skal fjernes. Når væsken passerer gennem filteret, vil partiklerne

er fanget på skærmens overflade.

Typer af overfladefiltre:

* Skærmfiltre:

Disse er den enkleste type overfladefilter. De er lavet af et metalnet med åbninger

som er store nok til at lade væsken passere igennem, men små nok til at fange store partikler.

* Patronfiltre:

Disse indeholder plisseret filtermedie lavet af papir, klud eller andre materialer.

De fås i en række forskellige porestørrelser for at fjerne forskellige størrelser af partikler.

2. Dybdefiltre:

Disse filtre fanger partikler i filtermaterialets matrix. De er typisk lavet af tykke,

fibrøse materialer, der fanger partikler i deres lag. Dybdefiltre er effektive til at fjerne små

partikler, men kan have et højt trykfald.

Typer af dybdefiltre:

* Dybdefiltre:Disse er lavet af materialer som cellulose, glasfibre eller syntetiske fibre.

De er effektive til at fjerne en lang række partikelstørrelser, herunder bakterier og vira.

* Sårfiltre:Disse er lavet ved at vikle et fibrøst materiale omkring en kerne.

De fås i en række forskellige størrelser og porestørrelser.

3. Membranfiltre:

Disse filtre bruger tynde membraner med specifikke porestørrelser for kun at tillade molekyler, der er mindre end porerne

at passere igennem. De er effektive til at fjerne meget små partikler, herunder bakterier, vira,

og opløste molekyler.

Typer af membranfiltre:

* Mikrofiltrering:

porestørrelser på 0,1 til 10 mikron og bruges til at fjerne bakterier, parasitter og andre store partikler.

* Ultrafiltrering:

porestørrelser på 0,01 til 0,1 mikron og bruges til at fjerne vira, proteiner og andre mindre partikler.

* Nanofiltrering:

porestørrelser på 0,001 til 0,01 mikron og bruges til at fjerne opløste molekyler som salte og sukkerarter.

* Omvendt osmose:

de mindste porestørrelser af alle membranfiltre (0,0001 mikron) og bruges til at fjerne næsten

alle opløste molekyler fra vand.

Anvendelser af væskefiltrering:

* Vandbehandling:

Fjernelse af urenheder fra drikkevand, spildevandsbehandling.

* Kemisk behandling:

Adskillelse af reaktanter, produkter og katalysatorer under kemiske reaktioner.

* Fødevare- og drikkevareindustrien:

Klaring og rensning af drikkevarer, fjernelse af faste stoffer fra olier,og adskillelse af komponenter

i fødevareforarbejdning.

* Farmaceutisk produktion:

Sterilisering af medicin og rensning af biologiske produkter.

* Olie- og gasbehandling:

Adskillelse af vand og andre urenheder fra olie og gas.

Valget af den rigtige væskefiltreringsteknologi afhænger af flere faktorer, herunder:

* Størrelsen og typen af partikler, der skal fjernes

* Det ønskede niveau af renhed

* Væskens flowhastighed

* Væskens og filtermaterialets kemiske kompatibilitet

* Omkostningerne og kompleksiteten af processen

Så det er vigtigt at rådføre sig med en kvalificeret filtreringsspecialist for at bestemme den bedste type filter til din

specifikke behov.

Filtrering af specielle gasser og specielle væsker

Filtrering af specielle gasser og væsker giver unikke udfordringer på grund af deres farlige egenskaber,

høje renhedskrav eller komplekse sammensætninger. Her er en oversigt over udfordringerne og

involverede løsninger:

Udfordringer:

* Ætsende eller reaktive gasser og væsker:

Disse kan beskadige traditionelle filtermaterialer, der kræver specialiserede materialer som Hastelloy eller PTFE.

* Høje renhedskrav:

I industrier som lægemidler og halvledere kan selv spor af urenheder betydeligt

påvirke produktkvaliteten.

At opnå og opretholde sådanne høje renhedsniveauer kræver stringente filtreringsmetoder.

* Komplekse sammensætninger:

Nogle væsker har flere komponenter med varierende størrelser og egenskaber,

gør separation og filtrering mere kompleks.

Løsninger:

* Specialiserede materialer:

Filtre lavet af korrosionsbestandige materialer som metallegeringer, polymerer som PTFE (Teflon) eller keramik

kan modstå skrappe kemikalier og aggressive miljøer.

* Stringente filtreringsmetoder:

Teknikker som flertrinsfiltrering, ultrafiltrering og nanofiltrering kan opnå høje niveauer af renhed

ved at fjerne selv de mindste partikler og forurenende stoffer.

* Avanceret filterdesign:

Membranfiltre med præcise porestørrelser eller specielt konstruerede patroner kan selektivt fjerne

specifikke komponenter baseret på deres størrelse og egenskaber.

* Proceskontrol og overvågning:

Realtidsovervågning af tryk, flowhastighed og renhedsniveauer hjælper med at sikre optimal ydeevne og

rettidig indgriben i tilfælde af eventuelle afvigelser.

* Adsorption og kemisk filtrering:

I tilfælde, hvor kompleks adskillelse er nødvendig, kan yderligere teknikker som adsorption aktiveres

kul- eller kemiske filtre kan anvendes til at fjerne specifikke forurenende stoffer.

Avancerede filtreringsteknologier:

* Gaschromatografi:

Adskiller og identificerer flygtige komponenter i gasblandinger ved hjælp af en søjle fyldt med et specielt adsorberende materiale.

* Højtydende væskekromatografi (HPLC):

Bruger højt tryk til at adskille komponenter i væsker baseret på deres interaktioner med en stationær fase.

* Membran destillation:

Bruger membraner til at adskille komponenter baseret på deres flygtighed, hvilket muliggør energieffektiv adskillelse af væsker med høj renhed.

* Elektrostatisk nedbør:

Anvender et elektrisk felt til at oplade partikler, tiltrækker dem til at samle plader og effektivt fjerne dem fra gasstrømmen.

Eksempler på specielle gasser og væsker:

* Flussyre:

Meget ætsende, kræver specialiserede PTFE-filtre.

* Halvlederproceskemikalier:

Ekstremt høj renhed påkrævet, hvilket nødvendiggør flertrinsfiltrering med streng overvågning.

* Biofarmaceutiske produkter:

Følsom over for urenheder og kræver specialiserede filtre til oprensning.

* Giftige gasser:

Har brug for specialiserede filtre og håndteringsprocedurer for at sikre sikkerheden.

Betydning:

Effektiv filtrering af specielle gasser og væsker er afgørende for at sikre sikkerhed, kvalitet og ydeevne

af forskellige processer på tværs af brancher. Forkert filtrering kan føre til produktkontamination,

udstyrsskader, sikkerhedsrisici og miljørisici.

Filtrering af gasser ved høj temperatur og højtryk

Højtemperatur- og højtryksgasfiltrering (HTHP) giver unikke udfordringer på grund af den ekstreme

forhold, der kræver specialiserede design- og materialeovervejelser.

Her er en oversigt over de vigtigste aspekter:

Designovervejelser:

* Trykmodstand:

Filterhuse og -elementer skal modstå betydeligt tryk uden deformation eller brud.

* Temperaturtolerance:

Materialer skal bevare deres styrke og integritet ved høje temperaturer uden at smelte eller nedbrydes.

* Korrosionsbestandighed:

Filterkomponenterne skal være modstandsdygtige over for korrosion fra den specifikke gas, der filtreres.

* Floweffektivitet:

Designet skal minimere trykfaldet og samtidig opretholde høj filtreringseffektivitet.

* Rengøring og regenerering:

Nogle filtre kræver rensning eller regenerering for at opretholde ydeevnen, og designet bør rumme disse processer.

Materielle overvejelser:

* Metallegeringer:

Rustfrit stål, Hastelloy og Inconel er almindelige valg på grund af deres høje styrke, temperaturbestandighed og korrosionsbestandighed.

* Keramik:

Aluminiumoxid, zirconiumoxid og siliciumcarbid er ideelle til ekstremt høje temperaturer og tilbyder fremragende kemisk resistens.

* Glasfibre:

Borosilikatglasfibre giver høj temperaturbestandighed og god filtreringseffektivitet.

* Særlige polymerer:

PTFE og andre højtydende polymerer kan bruges til specifikke applikationer, der kræver kemisk resistens og fleksibilitet.

Teknologiske innovationer:

Adskillige innovative teknologier er dukket op for at løse udfordringerne ved HTHP-gasfiltrering:

* Keramiske filterelementer:

Disse giver høj temperaturbestandighed (op til 1800°C) og kan designes med specifikke porestørrelser

for at opnå den ønskede filtreringsydelse.

Disse filtre er fremstillet af porøst metalpulver og tilbyder høj styrke, god temperaturbestandighed,

og kan rengøres og regenereres effektivt.

* Selvrensende filtre:

Disse inkorporerer mekanismer som tilbagepulsering eller omvendt flow for automatisk at fjerne akkumuleret

forurenende stoffer, hvilket reducerer vedligeholdelseskravene.

* Membranfiltre:

Højtemperaturbestandige membraner med præcise porestørrelser kan bruges til høj effektivitet

filtrering af specifikke gaskomponenter.

Eksempler på HTHP-filtre:

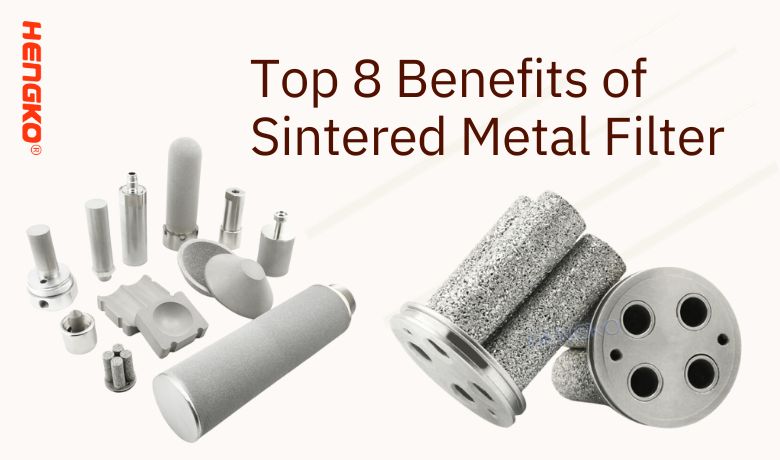

- Sintrede metalfiltre:

- Keramiske filterelementer:

- Højtemperatur membranfiltre:

Ansøgninger:

HTHP-gasfiltrering er afgørende i forskellige industrier:

* Strømproduktion:

Fjernelse af partikler fra gasturbinens indløbsluft for at beskytte turbinerne og forbedre effektiviteten.

* Kemisk behandling:

Filtrering af varme gasser og dampe i kemiske reaktioner for at fjerne urenheder og sikre produktkvalitet.

* Petrokemisk industri:

Adskillelse af komponenter i gasstrømme fra raffinerings- og forarbejdningsoperationer.

* Stål- og metalindustrien:

Filtrering af varme røggasser fra ovne og forbrændingsanlæg for at kontrollere luftforurening.

* Luftfart:

Beskyttelse af følsomt udstyr mod støv og forurenende stoffer i højtemperaturmiljøer.

Konklusion:

Højtemperatur- og højtryksgasfiltrering kræver omhyggelig design og udvælgelse af

materialer for at sikre sikker og effektiv drift.

Ved at forstå udfordringerne og bruge avancerede teknologier kan industrier effektivt

filter HTHP-gasser til forskellige applikationer,bidrager til forbedret ydeevne, miljømæssigt

beskyttelse og driftssikkerhed.

Væskefiltrering ved høj temperatur og højtryk

Højtemperatur- og højtryksvæsker (HTHP) giver unikke udfordringer for filtrering pga

de ekstreme forhold, der kan påvirke processen markant.

Her er en oversigt over de vigtigste problemer og løsninger:

Udfordringer:

* Viskositetsændringer:

Når temperaturen stiger, falder væskernes viskositet, hvilket gør det lettere for nogle forurenende stoffer

at passere gennem filteret.

* Termisk udvidelse:

Både væsken og filterkomponenterne udvider sig med forskellige hastigheder på grund af temperaturændringer, potentielt

påvirker filtreringsydelsen og forårsager lækager.

* Trykeffekter:

Højt tryk kan komprimere filtermediet, hvilket reducerer dets porøsitet og filtreringseffektivitet. Derudover

det kan forårsage stress på filterhuset og tætningerne, hvilket kan føre til potentielle fejl.

* Kemisk kompatibilitet:

De høje temperaturer og tryk kan øge væskens kemiske reaktivitet, hvilket kræver særlige

materialer til filteret for at sikre dets integritet og forhindre kontaminering.

* Korrosion:

Kombinationen af høj temperatur, tryk og potentielt ætsende væsker kan fremskynde korrosionen

af filterkomponenter, hvilket reducerer deres levetid og kompromitterer deres ydeevne.

Løsninger og teknikker:

For at overvinde disse udfordringer anvendes flere løsninger og teknikker i HTHP væskefiltrering:

* Specialiseret filtermedie:

Højtemperaturbestandige materialer som rustfrit stålnet, sintret metalpulver og keramik

fibre bruges til at modstå de ekstreme forhold.

* Flertrinsfiltrering:

Implementering af flere filtre med forskellige porestørrelser kan adressere forskellige partikelstørrelser og opnå

høj samlet effektivitet.

* Temperaturkontrol:

Opretholdelse af en stabil temperatur under hele filtreringsprocessen hjælper med at afbøde virkningerne af termisk

ekspansion og viskositetsændringer.

* Trykbestandige huse:

Robuste huse lavet af højstyrke materialer som rustfrit stål eller titanium er designet til

modstå det høje tryk og forhindre lækager.

* Kemikaliebestandige tætninger:

Specielle tætninger lavet af materialer som Teflon eller Viton bruges til at sikre kompatibilitet med

specifik væske og forhindre lækager selv ved høje temperaturer og tryk.

* Selvrensende filtre:

Disse inkorporerer mekanismer som tilbagepuls eller omvendt flow for at fjerne akkumulerede forurenende stoffer

automatisk, hvilket reducerer vedligeholdelseskravene og sikrer ensartet ydeevne.

Eksempler på HTHP væskefiltre:

* Sintrede metalfiltre:

* Keramiske filterelementer:

* Metal mesh filtre:

* Membranfiltre til høj temperatur:

Ansøgninger:

HTHP væskefiltrering spiller en afgørende rolle i forskellige industrier:

* Kemisk behandling:

Adskillelse af komponenter i kemiske reaktioner, frafiltrering af faste stoffer og urenheder.

* Petrokemisk industri:

Behandling af råolie og naturgas, frafiltrering af forurenende stoffer før videre behandling.

* Strømproduktion:

Filtrering af damp og vand i kedler og turbiner for at forbedre effektiviteten og forhindre beskadigelse af udstyr.

* Stål- og metalindustrien:

Filtrering af smeltede metaller og legeringer for at fjerne urenheder og opnå ønskede egenskaber.

* Fødevare- og drikkevareindustrien:

Sterilisering af væsker og fjernelse af forurenende stoffer for at sikre produktsikkerhed og kvalitet.

Konklusion:

Filtrering af højtemperatur- og højtryksvæsker kræver specialiseret teknologi og omhyggelig

hensyntagen til de ekstreme forhold. Ved at implementere passende løsninger og teknikker,

HTHP-filtrering kan effektivt udføres i forskellige industrier, hvilket sikrer produktkvalitet, sikkerhed og

operationel effektivitet.

Og til sidst lister vi nogle specielle gas- og væskebehov for at foretage filtrering

Særlige gasser og væsker, der skal filtreres i industriel fremstilling

Særlige gasser:

* Flussyre (HF):

Meget ætsende for de fleste materialer, kræver specialiserede filtre lavet af Teflon (PTFE) eller andet

resistente polymerer.

* Silan (SiH4):

Meget brandfarlig og pyroforisk, der kræver særlige håndteringsprocedurer og filtre designet til

sikker drift.

* Klor (Cl2):

Giftig og ætsende, kræver specielle materialer som Hastelloy eller Inconel til filtre og håndteringsudstyr.

* Ammoniak (NH3):

Giftig og ætsende, kræver filtre lavet af rustfrit stål eller andre modstandsdygtige materialer.

* Hydrogensulfid (H2S):

Meget giftig og brandfarlig, der kræver specielle filtre og sikkerhedsforanstaltninger.

* Svovldioxid (SO2):

Ætsende og giftig, kræver filtre lavet af rustfrit stål eller andre modstandsdygtige materialer.

Særlige væsker:

* Kemikalier med høj renhed:

Anvendes i halvleder- og farmaceutiske industrier, der kræver ekstremt høje renhedsniveauer og

specialiserede filtre som membranfiltre eller flertrinsfiltreringssystemer.

* Biofarmaceutiske produkter:

Følsom over for urenheder og kræver specielle filtre designet til rensning og sikring af produktkvalitet.

* Smeltede metaller og legeringer:

Høje temperaturer og potentiale for størkning kræver specialiserede filtre lavet af ildfaste materialer som f.eks

keramik eller højtemperaturlegeringer.

* Smeltede salte:

Meget ætsende og kræver specielle materialer som Hastelloy eller Inconel til filtre og håndteringsudstyr.

* Slam og pastaer:

Høj viskositet og slibende karakter kræver specifikke filterdesign og materialer for at sikre effektiv filtrering

og forhindre tilstopning.

* Giftige og farlige væsker:

Kræv særlige håndteringsprocedurer og filtre designet til at forhindre lækager og eksponering for skadelige stoffer.

Note:

Dette er ikke en udtømmende liste, og den specifikke type speciel gas eller væske, der kræver filtrering, vil afhænge af

den specifikke industrielle fremstillingsproces.

Har du et særligt gas- eller væskefiltreringsprojekt?

HENGKO forstår, at enhver filtreringsudfordring er unik, især når det kommer til håndtering af specielle

gasser og væsker. Vores ekspertise i at tilpasse filtre til at opfylde specifikke behov adskiller os i branchen.

Hvis du har brug for specialiserede filtreringsløsninger, er vi her for at hjælpe. Uanset om det er til en unik applikation

eller et udfordrende miljø, er vores team udstyret til at designe og fremstille filtre, der opfylder dine behov

præcise krav.

Lad ikke filtreringsudfordringer bremse dig. Kontakt os for OEM (Original Equipment Manufacturer)

tjenester, der er skræddersyet til dit projekts specifikke behov.

Kontakt os i dag påka@hengko.com for at diskutere dit projekt, og hvordan vi kan hjælpe med at føre dine ideer ud i livet.

Vi er forpligtet til at levere skræddersyet filtrering af høj kvalitetløsninger, der hjælper dig med at opnå optimale resultater.

Posttid: Dec-08-2023