12 typer filtreringsteknikker til forskellige industrier

Filtrering er en teknik, der bruges til at adskille faste partikler fra en væske (væske eller gas) ved at føre væsken gennem et medium, der tilbageholder de faste partikler. Afhængig af arten afvæsken og det faste stof, størrelsen af partiklerne, formålet med filtreringen og andre faktorer, anvendes forskellige filtreringsteknikker. Her lister vi 12 slags hovedtyper af filtreringsteknikker, der almindeligvis anvendes i forskellige industrier, håber, at de kan være nyttige, for at du ved flere detaljer om filtrering.

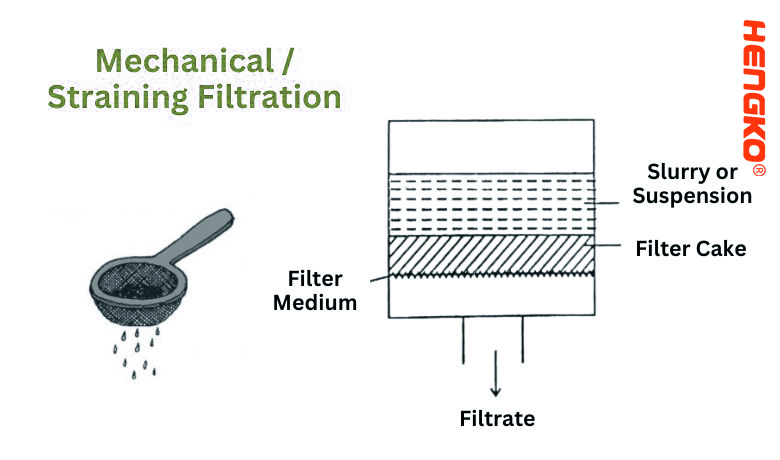

1. Mekanisk/spændingsfiltrering:

Mekanisk/belastningsfiltrering er en af de enkleste og mest ligetil filtreringsmetoder. I sin kerne involverer det at føre en væske (enten væske eller gas) gennem en barriere eller et medium, der stopper eller fanger partikler større end en vis størrelse, samtidig med at væsken tillader at passere igennem.

1.) Nøglekarakteristika:

* Filtermedium: Filtermediet har typisk små åbninger eller porer, hvis størrelse bestemmer, hvilke partikler der bliver fanget og hvilke der vil strømme igennem. Mediet kan fremstilles af forskellige materialer, herunder stoffer, metaller eller plast.

* Partikelstørrelse: Mekanisk filtrering handler primært om partikelstørrelse. Hvis en partikel er større end filtermediets porestørrelse, bliver den fanget eller spændt ud.

* Flowmønster: I de fleste mekaniske filtreringsopsætninger flyder væsken vinkelret på filtermediet.

2.) Almindelige applikationer:

*Husholdningsvandfiltre:Grundlæggende vandfiltre, der fjerner sedimenter og større forurenende stoffer, er afhængige af mekanisk filtrering.

*Kaffebrygning:Et kaffefilter fungerer som et mekanisk filter, der lader den flydende kaffe passere igennem, samtidig med at det faste kaffegrums bibeholdes.

*Svømmebassiner:Poolfiltre bruger ofte et net eller en skærm til at fange større affald som blade og insekter.

*Industrielle processer:Mange fremstillingsprocesser kræver fjernelse af større partikler fra væsker, og mekaniske filtre anvendes ofte.

*Luftfiltre i HVAC-systemer:Disse filtre fanger større luftbårne partikler som støv, pollen og nogle mikrober.

3.) Fordele:

*Enkelhed:Mekanisk filtrering er let at forstå, implementere og vedligeholde.

*Alsidighed:Ved at variere filtermediets materiale og porestørrelse kan mekanisk filtrering tilpasses til en bred vifte af anvendelser.

*Omkostningseffektiv:På grund af sin enkelhed er start- og vedligeholdelsesomkostningerne ofte lavere end for mere komplekse filtreringssystemer.

4.) Begrænsninger:

*Tilstopning:Over tid, efterhånden som flere og flere partikler fanges, kan filteret blive tilstoppet, hvilket reducerer dets effektivitet og kræver rengøring eller udskiftning.

*Begrænset til større partikler:Mekanisk filtrering er ikke effektiv til at fjerne meget små partikler, opløste stoffer eller visse mikroorganismer.

*Opretholdelse:Regelmæssig kontrol og udskiftning eller rengøring af filtermediet er afgørende for at opretholde effektiviteten.

Som konklusion er mekanisk eller strækfiltrering en grundlæggende metode til adskillelse baseret på partikelstørrelse. Selvom det måske ikke er egnet til applikationer, der kræver fjernelse af meget små partikler eller opløste stoffer, er det en pålidelig og effektiv metode til mange daglige og industrielle applikationer.

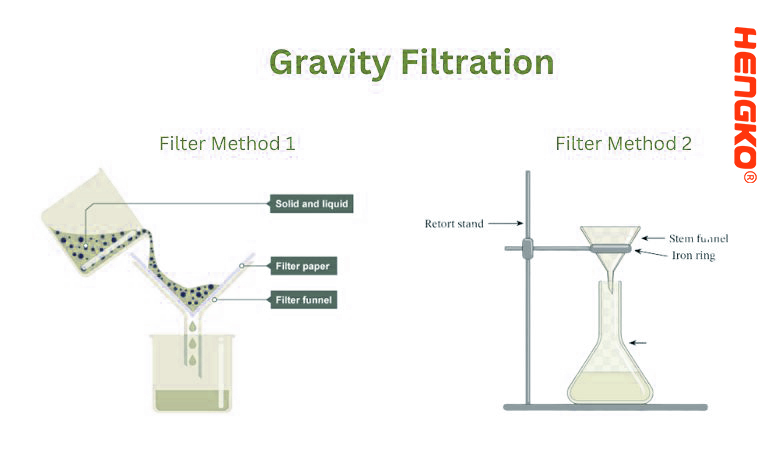

2. Tyngdekraftsfiltrering:

Tyngdekraftsfiltrering er en teknik, der primært bruges i laboratoriet til at adskille et fast stof fra en væske ved hjælp af tyngdekraften. Denne metode er velegnet, når det faste stof er uopløseligt i væsken, eller når man ønsker at fjerne urenheder fra en væske.

1.) Proces:

* Et cirkulært filterpapir, normalt lavet af cellulose, foldes og placeres i en tragt.

* Blandingen af fast stof og væske hældes på filterpapiret.

* Under påvirkning af tyngdekraften passerer væsken gennem filterpapirets porer og bliver opsamlet nedenunder, mens det faste stof forbliver på papiret.

2.) Nøglekarakteristika:

* Filtermedium:Typisk anvendes et kvalitativt filterpapir. Valget af filterpapir afhænger af størrelsen af de partikler, der skal separeres, og den nødvendige filtreringshastighed.

* Udstyr:En simpel glas- eller plasttragt bruges ofte. Tragten anbringes på en ringstand over en kolbe eller bæger for at opsamle filtratet

(den væske, der er passeret gennem filteret).

* Intet eksternt tryk:I modsætning til vakuumfiltrering, hvor en ekstern trykforskel fremskynder processen, er gravitationsfiltrering udelukkende afhængig af tyngdekraften. Dette betyder, at det generelt er langsommere end andre metoder som vakuum eller centrifugalfiltrering.

3) Almindelige applikationer:

* Laboratorieadskillelser:

Tyngdekraftsfiltrering er en almindelig teknik i kemilaboratorier til simple separationer eller til fjernelse af urenheder fra opløsninger.

* Lave te:Processen med at lave te ved hjælp af en tepose er i bund og grund en form for tyngdekraftsfiltrering,

hvor den flydende te passerer gennem posen (fungerer som filtermediet), og efterlader de faste teblade.

4.) Fordele:

* Enkelthed:Det er en ligetil metode, der kræver minimalt med udstyr, hvilket gør den tilgængelig og let at forstå.

* Intet behov for elektricitet: Da det ikke er afhængigt af eksternt tryk eller maskineri, kan gravitationsfiltrering udføres uden nogen strømkilder.

* Sikkerhed:Uden trykopbygning er der en reduceret risiko for ulykker sammenlignet med tryksatte systemer.

5.) Begrænsninger:

* Hastighed:Tyngdekraftsfiltrering kan være langsom, især ved filtrering af blandinger med fine partikler eller højt faststofindhold.

* Ikke ideel til meget fine partikler:Ekstremt små partikler kan passere gennem filterpapiret eller få det til at tilstoppe hurtigt.

* Begrænset kapacitet:På grund af sin afhængighed af simple tragte og filterpapir er den ikke egnet til store industrielle processer.

Sammenfattende er gravitationsfiltrering en enkel og ligetil metode til at adskille faste stoffer fra væsker. Selvom det måske ikke er den hurtigste eller mest effektive metode til alle scenarier, gør dens brugervenlighed og minimale udstyrskrav den til en fast bestanddel i mange laboratoriemiljøer.

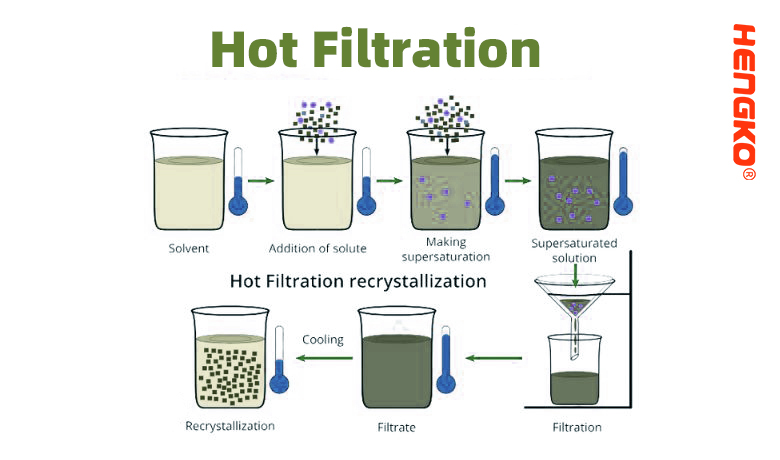

3. Varmfiltrering

Varmfiltrering er en laboratorieteknik, der bruges til at adskille uopløselige urenheder fra en varm mættet opløsning, før den afkøles og krystalliserer. Hovedformålet er at fjerne de urenheder, der kan være til stede, og sikre, at de ikke bliver inkorporeret i de ønskede krystaller ved afkøling.

1.) Procedure:

* Opvarmning:Opløsningen indeholdende det ønskede opløste stof og urenheder opvarmes først for at opløse det opløste stof fuldstændigt.

* Opsætning af apparatet:En filtertragt, helst en af glas, anbringes på en kolbe eller et bæger. Et stykke filterpapir placeres inde i tragten. For at forhindre for tidlig krystallisation af det opløste stof under filtrering opvarmes tragten ofte ved hjælp af et dampbad eller en varmekappe.

* Overførsel:Den varme opløsning hældes i tragten, hvorved den flydende del (filtratet) kan passere gennem filterpapiret og samle sig i kolben eller bægeret nedenfor.

* Indfangning af urenheder:Uopløselige urenheder efterlades på filterpapiret.

2.) Nøglepunkter:

* Oprethold temperatur:Det er afgørende at holde alt varmt under processen.

Ethvert temperaturfald kan resultere i, at det ønskede opløste stof krystalliserer på filterpapiret sammen med urenhederne.

* Riflet filterpapir:Ofte er filterpapiret riflet eller foldet på en bestemt måde for at øge dets overfladeareal, hvilket fremmer hurtigere filtrering.

* Dampbad eller varmtvandsbad:Dette bruges almindeligvis til at holde tragten og opløsningen varme, hvilket reducerer risikoen for krystallisation.

3.) Fordele:

* Effektivitet:Giver mulighed for fjernelse af urenheder fra en opløsning før krystallisering, hvilket sikrer rene krystaller.

* Klarhed:Hjælper med at opnå et klart filtrat fri for uopløselige forurenende stoffer.

4.) Begrænsninger:

* Varmestabilitet:Ikke alle forbindelser er stabile ved forhøjede temperaturer, hvilket kan begrænse brugen af varmfiltrering for nogle følsomme forbindelser.

* Sikkerhedsbekymringer:Håndtering af varme opløsninger øger risikoen for forbrændinger og kræver ekstra forholdsregler.

* Udstyrsfølsomhed:Der skal lægges særlig vægt på glasset, da hurtige temperaturændringer kan få det til at revne.

Sammenfattende er varmfiltrering en teknik, der er specielt designet til adskillelse af urenheder fra en varm opløsning, hvilket sikrer, at de resulterende krystaller ved afkøling er så rene som muligt. Korrekte teknikker og sikkerhedsforanstaltninger er afgørende for effektive og sikre resultater.

4. Kold filtrering

Koldfiltrering er en metode, der hovedsageligt anvendes i laboratoriet til at adskille eller oprense stoffer. Som navnet antyder, involverer koldfiltrering afkøling af opløsningen, typisk for at fremme adskillelsen af uønskede materialer.

1. Fremgangsmåde:

* Afkøling af løsningen:Opløsningen afkøles, ofte i et isbad eller et køleskab. Denne afkølingsproces vil få uønskede stoffer (ofte urenheder), der er mindre opløselige ved lave temperaturer, til at krystallisere ud af opløsningen.

* Opsætning af apparatet:Ligesom ved andre filtreringsteknikker placeres en filtertragt oven på en modtagebeholder (som en kolbe eller bæger). Et filterpapir er placeret inde i tragten.

* Filtrering:Den kolde opløsning hældes i tragten. De faste urenheder, som er krystalliseret på grund af den reducerede temperatur, fanges på filterpapiret. Den rensede opløsning, kendt som filtratet, samles i beholderen nedenfor.

Nøglepunkter:

*Formål:Koldfiltrering bruges hovedsageligt til at fjerne urenheder eller uønskede stoffer, der bliver uopløselige eller mindre opløselige ved reducerede temperaturer.

* Nedbør:Teknikken kan bruges sammen med udfældningsreaktioner, hvor der dannes et bundfald ved afkøling.

* Opløselighed:Koldfiltrering drager fordel af den reducerede opløselighed af nogle forbindelser ved lavere temperaturer.

Fordele:

*Renhed:Det giver en måde at forbedre renheden af en opløsning ved at fjerne uønskede komponenter, der krystalliserer ud ved afkøling.

* Selektiv adskillelse:Da kun visse forbindelser vil præcipitere eller krystallisere ved specifikke temperaturer, kan koldfiltrering anvendes til selektive separationer.

Begrænsninger:

* Ufuldstændig adskillelse:Ikke alle urenheder kan krystallisere eller udfældes ved afkøling, så nogle forurenende stoffer kan stadig forblive i filtratet.

* Risiko for at miste den ønskede forbindelse:Hvis forbindelsen af interesse også har reduceret opløselighed ved lavere temperaturer, kan den krystallisere ud sammen med urenhederne.

* Tidskrævende:Afhængigt af stoffet kan det være tidskrævende at nå den ønskede lave temperatur og lade urenheder krystallisere.

Sammenfattende er koldfiltrering en specialiseret teknik, der gør brug af temperaturændringer for at opnå adskillelse. Metoden er især nyttig, når visse urenheder eller komponenter vides at krystallisere eller udfældes ved lavere temperaturer, hvilket muliggør deres adskillelse fra hovedopløsningen. Som med alle teknikker er forståelsen af de involverede stoffers egenskaber afgørende for effektive resultater.

5. Vakuumfiltrering:

Vakuumfiltrering er en hurtig filtreringsteknik, der bruges til at adskille faste stoffer fra væsker. Ved at påføre et vakuum på systemet trækkes væsken gennem filteret, hvorved de faste rester efterlades. Det er især nyttigt til at adskille store mængder rester, eller når filtratet er en tyktflydende eller langsomt bevægende væske.

1.) Fremgangsmåde:

* Opsætning af apparatet:En Büchner-tragt (eller en lignende tragt designet til vakuumfiltrering) er placeret oven på en kolbe, ofte kaldet en filterkolbe eller Büchner-kolbe. Kolben er forbundet til en vakuumkilde. Et stykke filterpapir eller ensintredeglasskive placeres inde i tragten for at fungere som filtreringsmediet.

* Påføring af vakuum:Vakuumkilden tændes, hvilket reducerer trykket inde i kolben.

* Filtrering:Den flydende blanding hældes på filteret. Det reducerede tryk i kolben trækker væsken (filtratet) gennem filtermediet og efterlader de faste partikler (rester) på toppen.

2.) Nøglepunkter:

* Hastighed:Anvendelsen af et vakuum fremskynder filtreringsprocessen betydeligt sammenlignet med tyngdekraftsdrevet filtrering.

* Segl:En god tætning mellem tragten og kolben er afgørende for at opretholde vakuumet. Ofte opnås denne tætning ved hjælp af en gummi- eller silikoneprop.

* Sikkerhed:Ved brug af glasapparat under vakuum er der risiko for implosion. Det er vigtigt at sikre, at alt glas er fri for revner eller

defekter og for at afskærme opsætningen, når det er muligt.

3.) Fordele:

* Effektivitet:Vakuumfiltrering er meget hurtigere end simpel gravitationsfiltrering.

*Alsidighed:Det kan bruges med en lang række opløsninger og suspensioner, inklusive dem, der er meget viskøse eller har en stor mængde faste rester.

* Skalerbarhed:Velegnet til både små laboratorieprocedurer og større industrielle processer.

4.) Begrænsninger:

* Udstyrskrav:Kræver ekstra udstyr, herunder en vakuumkilde og specialiserede tragte.

* Risiko for tilstopning:Hvis de faste partikler er meget fine, kan de tilstoppe filtermediet, bremse eller standse filtreringsprocessen.

* Sikkerhedsbekymringer:Brugen af et vakuum med glasvarer introducerer risiko for implosion, hvilket nødvendiggør passende sikkerhedsforanstaltninger.

Sammenfattende er vakuumfiltrering en kraftfuld og effektiv metode til at adskille faste stoffer fra væsker, især i scenarier, hvor hurtig filtrering er ønskelig, eller når der er tale om opløsninger, der er langsomme til at filtrere alene under tyngdekraften. Korrekt opsætning, kontrol af udstyr og sikkerhedsforanstaltninger er afgørende for at sikre vellykkede og sikre resultater.

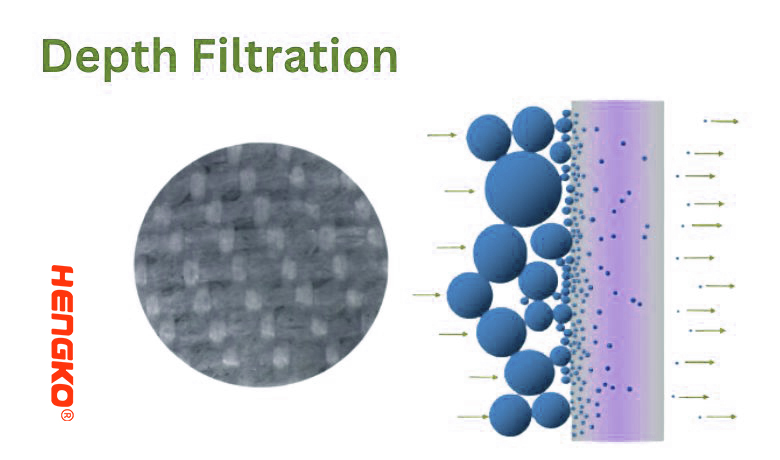

6. Dybdefiltrering:

Dybdefiltrering er en filtreringsmetode, hvor partikler fanges inden for tykkelsen (eller "dybden") af filtermediet i stedet for kun på overfladen. Filtermediet i dybdefiltrering er typisk et tykt, porøst materiale, der fanger partikler i hele dets struktur.

1.) Mekanisme:

* Direkte aflytning: Partikler fanges direkte af filtermediet, når de kommer i kontakt med det.

* Adsorption: Partikler klæber til filtermediet på grund af van der Waals-kræfter og andre attraktive interaktioner.

* Diffusion: Små partikler bevæger sig uregelmæssigt på grund af Brownsk bevægelse og bliver til sidst fanget i filtermediet.

2.) Materialer:

Almindelige materialer, der anvendes til dybdefiltrering, omfatter:

* Cellulose

* Diatoméjord

* Perlite

* Polymere harpikser

3.) Fremgangsmåde:

*Forberedelse:Dybdefilteret er sat op på en måde, der tvinger væsken eller gassen til at passere gennem hele dens tykkelse.

* Filtrering:Når væsken strømmer gennem filtermediet, fanges partikler i hele filterets dybde, ikke kun på overfladen.

* Udskiftning/rengøring:Når filtermediet bliver mættet, eller flowhastigheden falder betydeligt, skal det udskiftes eller renses.

4.) Nøglepunkter:

*Alsidighed:Dybdefiltre kan bruges til at filtrere en lang række partikelstørrelser, fra relativt store partikler til meget fine.

* Gradientstruktur:Nogle dybdefiltre har en gradientstruktur, hvilket betyder, at porestørrelsen varierer fra indløbs- til udløbssiden. Dette design giver mulighed for mere effektiv partikelfangning, da større partikler fanges nær indløbet, mens finere partikler fanges dybere inde i filteret.

5.) Fordele:

* Høj snavsholdende kapacitet:Dybdefiltre kan indeholde en betydelig mængde partikler på grund af filtermaterialets volumen.

* Tolerance over for forskellige partikelstørrelser:De kan håndtere væsker med en bred vifte af partikelstørrelser.

* Reduceret overfladetilstopning:Da partikler er fanget i hele filtermediet, har dybdefiltre en tendens til at opleve mindre overfladetilstopning sammenlignet med overfladefiltre.

6.) Begrænsninger:

* Udskiftningsfrekvens:Afhængigt af væskens beskaffenhed og mængden af partikler kan dybdefiltre blive mættede og skal udskiftes.

* Ikke altid regenererbar:Nogle dybdefiltre, især dem, der er lavet af fibrøse materialer, er muligvis ikke lette at rengøre og regenerere.

* Trykfald:Den tykke karakter af dybdefiltre kan føre til et højere trykfald over filtret, især når det begynder at fyldes med partikler.

Sammenfattende er dybdefiltrering en metode, der bruges til at fange partikler i strukturen af et filtermedium, snarere end blot på overfladen. Denne metode er især nyttig til væsker med en lang række partikelstørrelser, eller når der kræves en høj snavsholdende kapacitet. Korrekt valg af filtermaterialer og vedligeholdelse er afgørende for optimal ydeevne.

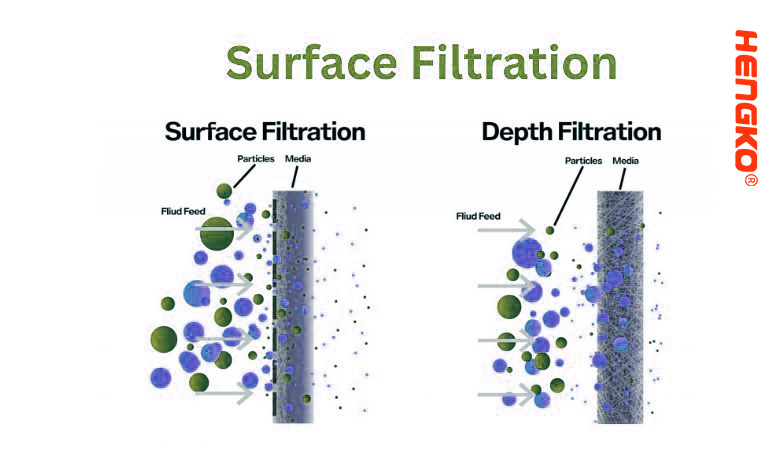

7. Overfladefiltrering:

Overfladefiltrering er en metode, hvor partikler fanges på overfladen af filtermediet i stedet for i dets dybde. Ved denne type filtrering fungerer filtermediet som en sigte, der tillader mindre partikler at passere igennem, samtidig med at større partikler fastholdes på overfladen.

1.) Mekanisme:

* Siretention:Partikler, der er større end filtermediets porestørrelse, tilbageholdes på overfladen, ligesom en sigte fungerer.

* Adsorption:Nogle partikler kan klæbe til overfladen af filteret på grund af forskellige kræfter, selvom de er mindre end porestørrelsen.

2.) Materialer:

Almindelige materialer, der anvendes til overfladefiltrering omfatter:

* Vævede eller ikke-vævede stoffer

* Membraner med definerede porestørrelser

* Metalliske skærme

3.) Fremgangsmåde:

*Forberedelse:Overfladefilteret er placeret således, at væsken, der skal filtreres, strømmer over eller gennem det.

* Filtrering:Når væsken passerer over filtermediet, fanges partikler på dets overflade.

* Rengøring/udskiftning:Over tid, efterhånden som flere partikler akkumuleres, kan filteret blive tilstoppet og skal renses eller udskiftes.

4.) Nøglepunkter:

* Defineret porestørrelse:Overfladefiltre har ofte en mere præcist defineret porestørrelse sammenlignet med dybdefiltre, hvilket giver mulighed for specifikke størrelsesbaserede adskillelser.

* Blænding/tilstopning:Overfladefiltre er mere tilbøjelige til at blænde eller tilstoppe, da partikler ikke er fordelt i hele filteret, men akkumuleres på dets overflade.

5.) Fordele:

* Ryd afskæring:I betragtning af de definerede porestørrelser kan overfladefiltre give en klar afskæring, hvilket gør dem effektive til applikationer, hvor størrelsesudelukkelse er afgørende.

* Genanvendelighed:Mange overfladefiltre, især dem, der er lavet af holdbare materialer som metal, kan rengøres og genbruges flere gange.

* Forudsigelighed:På grund af deres definerede porestørrelse giver overfladefiltre mere forudsigelig ydeevne i størrelsesbaserede adskillelser.

6.) Begrænsninger:

* Tilstopning:Overfladefiltre kan blive tilstoppet hurtigere end dybdefiltre, især i scenarier med høj partikelbelastning.

* Trykfald:Efterhånden som filteroverfladen bliver fyldt med partikler, kan trykfaldet over filteret stige betydeligt.

* Mindre tolerance over for forskellige partikelstørrelser:I modsætning til dybdefiltre, som kan rumme en bred vifte af partikelstørrelser, er overfladefiltre mere selektive og er muligvis ikke egnede til væsker med en bred partikelstørrelsesfordeling.

Sammenfattende involverer overfladefiltrering tilbageholdelse af partikler på overfladen af et filtermedium. Den tilbyder præcise størrelsesbaserede adskillelser, men er mere modtagelig for tilstopning end dybdefiltrering. Valget mellem overflade- og dybdefiltrering afhænger i høj grad af de specifikke krav til applikationen, arten af den væske, der filtreres, og partikelbelastningens karakteristika.

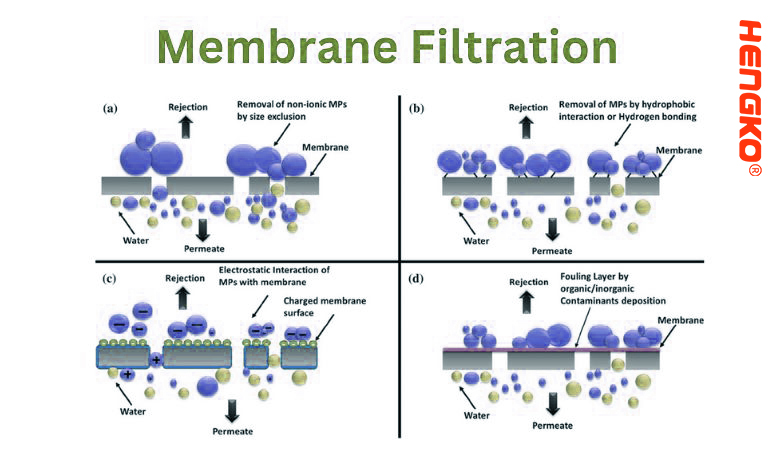

8. Membranfiltrering:

Membranfiltrering er en teknik, der adskiller partikler, herunder mikroorganismer og opløste stoffer, fra en væske ved at føre den gennem en semipermeabel membran. Membranerne har definerede porestørrelser, som kun tillader partikler, der er mindre end disse porer, at passere igennem, og fungerer effektivt som en sigte.

1.) Mekanisme:

* Størrelse ekskludering:Partikler, der er større end membranens porestørrelse, tilbageholdes på overfladen, mens mindre partikler og opløsningsmiddelmolekyler passerer igennem.

* Adsorption:Nogle partikler kan klæbe til membranoverfladen på grund af forskellige kræfter, selvom de er mindre end porestørrelsen.

2.) Materialer:

Almindelige materialer, der anvendes til membranfiltrering, omfatter:

* Polysulfon

* Polyethersulfon

* Polyamid

* Polypropylen

* PTFE (polytetrafluorethylen)

* Celluloseacetat

3.) Typer:

Membranfiltrering kan kategoriseres baseret på porestørrelse:

* Mikrofiltrering (MF):Tilbageholder typisk partikler fra ca. 0,1 til 10 mikrometer i størrelse. Bruges ofte til partikelfjernelse og mikrobiel reduktion.

* Ultrafiltrering (UF):Tilbageholder partikler fra omkring 0,001 til 0,1 mikrometer. Det er almindeligt anvendt til proteinkoncentration og virusfjernelse.

* Nanofiltrering (NF):Har et porestørrelsesområde, der giver mulighed for fjernelse af små organiske molekyler og multivalente ioner, mens monovalente ioner ofte passerer igennem.

* Omvendt osmose (RO):Dette er ikke strengt sigt efter porestørrelse, men virker baseret på osmotiske trykforskelle. Det blokerer effektivt passagen af de fleste opløste stoffer og tillader kun vand og nogle små opløste stoffer at passere.

4.) Fremgangsmåde:

*Forberedelse:Membranfilteret monteres i en passende holder eller modul, og systemet primes.

* Filtrering:Væsken presses (ofte ved tryk) gennem membranen. Partikler større end porestørrelsen tilbageholdes, hvilket resulterer i en filtreret væske kendt som permeat eller filtrat.

* Rengøring/udskiftning:Med tiden kan membranen blive tilsmudset med tilbageholdte partikler. Regelmæssig rengøring eller udskiftning kan være nødvendig, især i industrielle applikationer.

5.) Nøglepunkter:

* Krydsstrømsfiltrering:For at forhindre hurtig tilsmudsning bruger mange industrielle applikationer crossflow eller tangentiel flowfiltrering. Her flyder væsken parallelt med membranoverfladen og fejer tilbageholdte partikler væk.

* Steriliserende membraner:Disse er membraner specielt designet til at fjerne alle levedygtige mikroorganismer fra en væske, hvilket sikrer dens sterilitet.

6.) Fordele:

* Præcision:Membraner med definerede porestørrelser giver præcision i størrelsesbaserede adskillelser.

*Fleksibilitet:Med forskellige typer membranfiltrering til rådighed, er det muligt at målrette en bred vifte af partikelstørrelser.

* Sterilitet:Visse membraner kan opnå steriliseringsbetingelser, hvilket gør dem værdifulde i farmaceutiske og bioteknologiske anvendelser.

7.) Begrænsninger:

* Begroning:Membraner kan blive tilsmudsede over tid, hvilket fører til reducerede strømningshastigheder og filtreringseffektivitet.

* Omkostninger:Membraner af høj kvalitet og det tilhørende udstyr kan være dyrt.

* Tryk:Membranfiltrering kræver ofte eksternt tryk for at drive processen, især for tættere membraner som dem, der bruges i RO.

Sammenfattende er membranfiltrering en alsidig teknik, der bruges til størrelsesbaseret adskillelse af partikler fra væsker. Metodens præcision kombineret med de mange forskellige tilgængelige membraner gør den uvurderlig til talrige anvendelser i blandt andet vandbehandling, bioteknologi og fødevare- og drikkevareindustrien. Korrekt vedligeholdelse og forståelse af de underliggende principper er afgørende for optimale resultater.

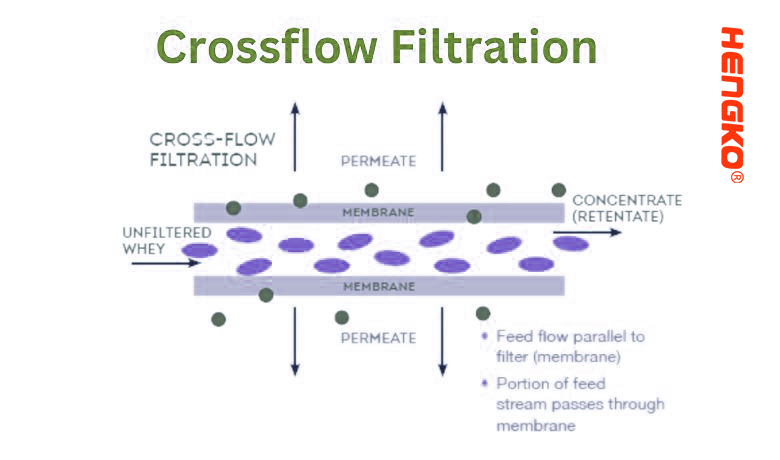

9. Krydsstrømsfiltrering (tangentialstrømsfiltrering):

Ved krydsstrømsfiltrering strømmer fødeopløsningen parallelt eller "tangentielt" til filtermembranen i stedet for vinkelret på den. Denne tangentielle strømning reducerer opbygningen af partikler på membranens overflade, hvilket er et almindeligt problem ved normal (blind-)filtrering, hvor fødeopløsningen skubbes direkte gennem membranen.

1.) Mekanisme:

* Partikelretention:Da fødeopløsningen strømmer tangentielt hen over membranen, forhindres partikler større end porestørrelsen i at passere igennem.

* Fejende handling:Det tangentielle flow fejer de tilbageholdte partikler væk fra membranoverfladen, hvilket minimerer tilsmudsning og koncentrationspolarisering.

2.) Fremgangsmåde:

*Opsætning:Systemet er udstyret med en pumpe, der cirkulerer fødeopløsningen hen over overfladen af membranen i en kontinuerlig sløjfe.

* Filtrering:Foderopløsningen pumpes hen over membranens overflade. En del af væsken trænger gennem membranen og efterlader et koncentreret retentat, der fortsætter med at cirkulere.

* Koncentration og diafiltrering:TFF kan bruges til at koncentrere en opløsning ved at recirkulere retentatet. Alternativt kan en frisk buffer (diafiltreringsvæske) tilsættes til retentatstrømmen for at fortynde og udvaske uønskede små opløste stoffer, hvilket yderligere renser de tilbageholdte komponenter.

3.) Nøglepunkter:

* Reduceret begroning:Den fejende virkning af den tangentielle strømning minimerer membrantilsmudsning,

hvilket kan være et væsentligt problem i blindgydefiltrering.

* Koncentration polarisering:

Selvom TFF reducerer tilsmudsning, koncentrationspolarisering (hvor opløste stoffer akkumuleres ved membranoverfladen,

danner en koncentrationsgradient) kan stadig forekomme. Den tangentielle strømning hjælper dog til en vis grad med at afbøde denne effekt.

4.) Fordele:

* Forlænget membranlevetid:På grund af reduceret tilsmudsning har membraner, der anvendes i TFF, ofte en længere driftslevetid sammenlignet med dem, der anvendes i blindvejsfiltrering.

* Høje restitutionsrater:TFF muliggør høje genvindingshastigheder af målopløste stoffer eller partikler fra fortyndede fødestrømme.

*Alsidighed:Processen er velegnet til en lang række applikationer, lige fra koncentrering af proteinopløsninger i biopharma til vandrensning.

* Kontinuerlig drift:TFF-systemer kan betjenes kontinuerligt, hvilket gør dem ideelle til industriel skala.

5.) Begrænsninger:

* Kompleksitet:TFF-systemer kan være mere komplekse end blindgydefiltreringssystemer på grund af behovet for pumper og recirkulation.

* Omkostninger:Udstyret og membranerne til TFF kan være dyrere end dem til enklere filtreringsmetoder.

* Energiforbrug:Recirkulationspumperne kan forbruge en betydelig mængde energi, især ved stordrift.

Sammenfattende er Crossflow eller Tangential Flow Filtration (TFF) en specialiseret filtreringsteknik, der anvender en tangentiel strømning til at afbøde tilsmudsning af membraner. Selvom det giver mange fordele i form af effektivitet og reduceret tilsmudsning, kræver det også en mere indviklet opsætning og kan have højere driftsomkostninger. Det er især værdifuldt i scenarier, hvor standardfiltreringsmetoder hurtigt kan føre til membrantilsmudsning, eller hvor høje genvindingshastigheder er nødvendige.

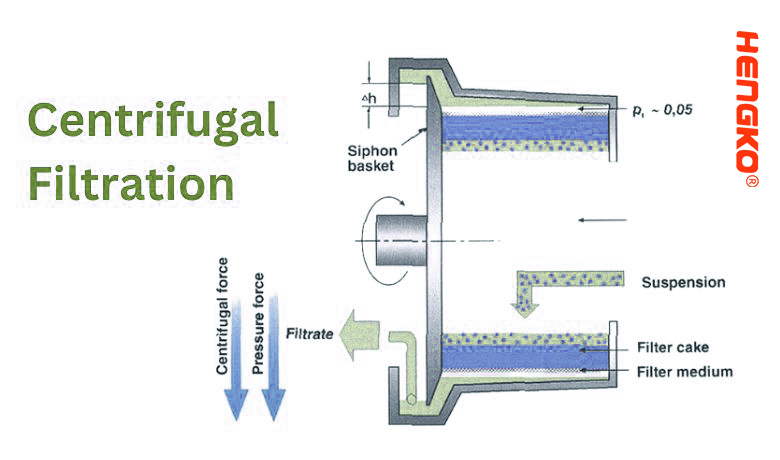

10. Centrifugalfiltrering:

Centrifugalfiltrering bruger principperne for centrifugalkraft til at adskille partikler fra en væske. I denne proces spindes en blanding ved høje hastigheder, hvilket får tættere partikler til at migrere udad, mens den lettere væske (eller mindre tætte partikler) forbliver mod midten. Filtreringsprocessen foregår typisk i en centrifuge, som er en enhed designet til at spinde blandinger og adskille dem baseret på forskelle i densitet.

1.) Mekanisme:

* Densitetsadskillelse:Når centrifugen kører, presses tættere partikler eller stoffer udad til

perimeter af centrifugekammeret eller rotoren på grund af centrifugalkraften.

* Filtermedium:Nogle centrifugalfiltreringsanordninger inkorporerer et filtermedium eller net. Centrifugalkraften

skubber væsken gennem filteret, mens partikler tilbageholdes bagved.

2.) Fremgangsmåde:

* Indlæser:Prøven eller blandingen fyldes i centrifugerørene eller -rummene.

* Centrifugering:Centrifugen aktiveres, og prøven roterer med en forudbestemt hastighed og varighed.

* Genopretning:Efter centrifugering findes de adskilte komponenter typisk i forskellige lag eller zoner i centrifugerøret. Det tættere sediment eller pellet ligger i bunden, mens supernatanten (den klare væske over sedimentet) let kan dekanteres eller pipetteres af.

3.) Nøglepunkter:

* Rotortyper:Der er forskellige typer rotorer, såsom rotorer med fast vinkel og svingende skovl, der imødekommer forskellige separationsbehov.

* Relativ centrifugalkraft (RCF):Dette er et mål for den kraft, der udøves på prøven under centrifugering og er ofte mere relevant end blot at angive omdrejninger pr. minut (RPM). RCF er afhængig af rotorradius og centrifugens hastighed.

4.) Fordele:

* Hurtig adskillelse:Centrifugalfiltrering kan være meget hurtigere end tyngdekraftsbaserede separationsmetoder.

*Alsidighed:Metoden er velegnet til en lang række partikelstørrelser og tætheder. Ved at justere centrifugeringshastigheden og -tiden kan der opnås forskellige typer adskillelser.

* Skalerbarhed:Centrifuger kommer i forskellige størrelser, fra mikrocentrifuger, der bruges i laboratorier til små prøver til store industrielle centrifuger til bulkbehandling.

5.) Begrænsninger:

* Udstyrsomkostninger:Højhastigheds- eller ultracentrifuger, især dem, der bruges til specialiserede opgaver, kan være dyre.

* Operationel pleje:Centrifuger har brug for omhyggelig balancering og regelmæssig vedligeholdelse for at fungere sikkert og effektivt.

* Eksempel på integritet:Ekstremt høje centrifugalkræfter kan ændre eller beskadige følsomme biologiske prøver.

Sammenfattende er centrifugalfiltrering en kraftfuld teknik, der adskiller stoffer baseret på deres densitetsforskelle under påvirkning af centrifugalkraft. Det er meget udbredt i forskellige industrier og forskningsmiljøer, fra rensning af proteiner i et bioteklaboratorium til adskillelse af mælkekomponenter i mejeriindustrien. Korrekt drift og forståelse af udstyret er afgørende for at opnå den ønskede adskillelse og bevare prøvens integritet.

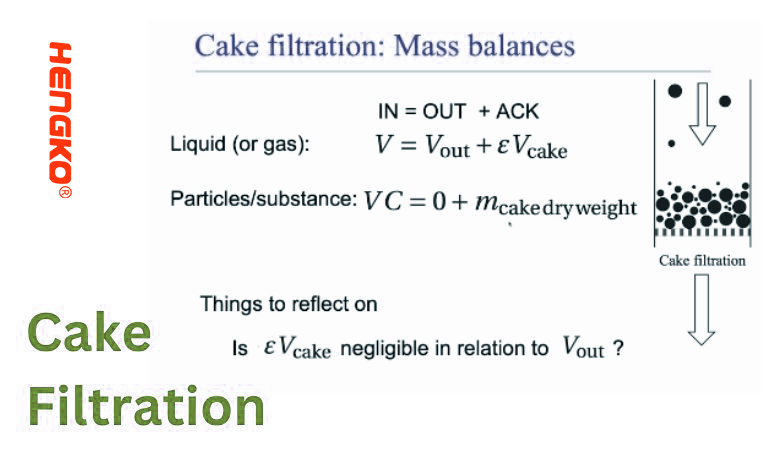

11. Kagefiltrering:

Kagefiltrering er en filtreringsproces, hvor der dannes en fast "kage" eller et lag på overfladen af filtermediet. Denne kage, som består af de akkumulerede partikler fra suspensionen, bliver det primære filtreringslag, hvilket ofte forbedrer effektiviteten af adskillelsen, efterhånden som processen fortsætter.

1.) Mekanisme:

* Partikelakkumulering:Når væsken (eller suspensionen) ledes gennem filtermediet, fanges de faste partikler og begynder at samle sig på filteroverfladen.

* Kagedannelse:Over tid danner disse fangede partikler et lag eller 'kage' på filteret. Denne kage fungerer som et sekundært filtermedium, og dens porøsitet og struktur påvirker filtreringshastigheden og effektiviteten.

* Uddybning af kagen:Efterhånden som filtreringsprocessen fortsætter, tykner kagen, hvilket kan reducere filtreringshastigheden på grund af øget modstand.

2.) Fremgangsmåde:

* Opsætning:Filtermediet (kan være en klud, skærm eller andet porøst materiale) installeres i en passende holder eller ramme.

* Filtrering:Suspensionen ledes over eller gennem filtermediet. Partikler begynder at samle sig på overfladen og danner kagen.

* Kage fjernelse:Når først filtreringsprocessen er afsluttet, eller når kagen bliver for tyk, hvilket hæmmer flowet, kan kagen fjernes eller skrabes af, og filtreringsprocessen kan genstarte.

3.) Nøglepunkter:

* Tryk og hastighed:Filtreringshastigheden kan påvirkes af trykforskellen over filteret. Når kagen tykner, kan det være nødvendigt med en større trykforskel for at opretholde flow.

* Komprimerbarhed:Nogle kager kan være komprimerbare, hvilket betyder, at deres struktur og porøsitet ændrer sig under tryk. Dette kan påvirke filtreringshastigheden og effektiviteten.

4.) Fordele:

* Forbedret effektivitet:Kagen i sig selv giver ofte en finere filtrering end det oprindelige filtermedium og fanger mindre partikler.

* Tydelig afgrænsning:Den faste kage kan ofte let adskilles fra filtermediet, hvilket forenkler genvindingen af det filtrerede faste stof.

Alsidighed:Kagefiltrering kan håndtere en lang række partikelstørrelser og koncentrationer.

5.) Begrænsninger:

* Reduktion af flowhastighed:Efterhånden som kagen bliver tykkere, reduceres flowhastigheden typisk på grund af øget modstand.

* Tilstopning og blinding:Hvis kagen bliver for tyk, eller hvis partiklerne trænger dybt ned i filtermediet, kan det føre til tilstopning eller blænding af filteret.

* Hyppig rengøring:I nogle tilfælde, især med hurtig kageopbygning, kan filteret have behov for hyppig rengøring eller kagefjernelse, hvilket kan afbryde kontinuerlige processer.

Sammenfattende er kagefiltrering en almindelig filtreringsmetode, hvor de akkumulerede partikler danner en 'kage', der hjælper med filtreringsprocessen. Kagens natur – dens porøsitet, tykkelse og sammentrykkelighed – spiller en afgørende rolle for effektiviteten og filtreringshastigheden. Korrekt forståelse og styring af kagedannelsen er afgørende for optimal ydeevne i kagefiltreringsprocesser. Denne metode er meget udbredt i forskellige industrier, herunder kemiske, farmaceutiske og fødevareforarbejdning.

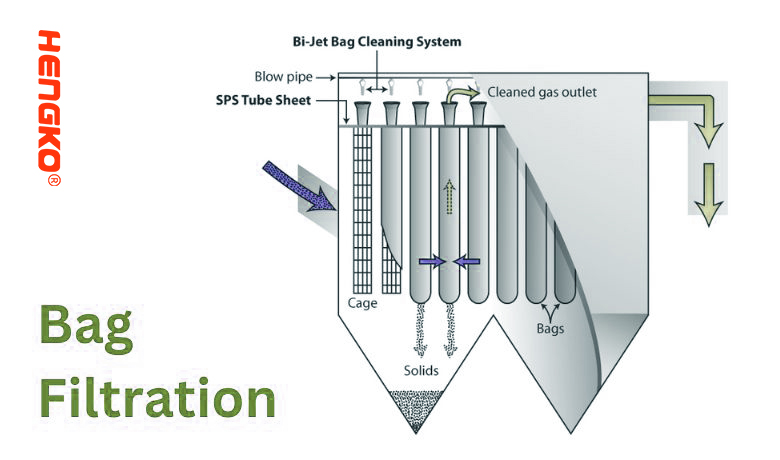

12. Posefiltrering:

Posefiltrering, som navnet antyder, bruger en stof- eller filtpose som filtreringsmedie. Væsken, der skal filtreres, ledes gennem posen, som opfanger forureningen. Posefiltre kan variere i størrelse og design, hvilket gør dem alsidige til forskellige applikationer, fra små operationer til industrielle processer.

1.) Mekanisme:

* Partikelretention:Væsken strømmer fra indersiden til ydersiden af posen (eller i nogle designs, uden for til inde). Partikler større end posens porestørrelse fanges i posen, mens den rensede væske passerer igennem.

* Opbygning:Efterhånden som flere og flere partikler opfanges, dannes der et lag af disse partikler på posens indvendige overflade, som igen kan fungere som et ekstra filtreringslag, der fanger endnu finere partikler.

2.) Fremgangsmåde:

* Installation:Filterposen er placeret inde i et posefilterhus, som leder væskestrømmen gennem posen.

* Filtrering:Når væsken passerer gennem posen, er forurenende stoffer fanget inde.

* Udskiftning af taske:Over tid, efterhånden som posen bliver fyldt med partikler, vil trykfaldet over filteret stige, hvilket indikerer behovet for et poseskift. Når posen er mættet, eller trykfaldet er for højt, kan posen fjernes, kasseres (eller rengøres, hvis den kan genbruges) og erstattes med en ny.

3.) Nøglepunkter:

* Materiale:Poser kan fremstilles af forskellige materialer såsom polyester, polypropylen, nylon og andre, afhængigt af anvendelsen og typen af væske, der filtreres.

* Micron Rating:Poser kommer i forskellige porestørrelser eller mikronklassificeringer for at imødekomme forskellige filtreringskrav.

* Konfigurationer:Posefiltre kan være enkelt- eller multiposesystemer, afhængigt af mængden og hastigheden af den nødvendige filtrering.

4.) Fordele:

* Omkostningseffektiv:Posefiltreringssystemer er ofte billigere end andre filtreringstyper som patronfiltre.

* Betjeningsvenlig:Udskiftning af en filterpose er generelt ligetil, hvilket gør vedligeholdelse relativt let.

*Alsidighed:De kan bruges til en bred vifte af applikationer, fra vandbehandling til kemisk behandling.

* Høje flowhastigheder:På grund af deres design kan posefiltre klare relativt høje flowhastigheder.

5.) Begrænsninger:

* Begrænset filtreringsområde:Mens posefiltre kan fange en lang række partikelstørrelser, er de måske ikke så effektive som membran- eller patronfiltre til meget fine partikler.

* Affaldsgenerering:Medmindre poserne kan genbruges, kan brugte poser generere affald.

* Omgå risiko:Hvis den ikke er forseglet korrekt, er der en chance for, at noget væske kan omgå posen, hvilket fører til mindre effektiv filtrering.

Sammenfattende er posefiltrering en almindeligt anvendt og alsidig filtreringsmetode. Med sin brugervenlighed og omkostningseffektivitet er det et populært valg til mange mellemstore til grove filtreringskrav. Korrekt valg af posemateriale og mikronvurdering samt regelmæssig vedligeholdelse er afgørende for at opnå den bedste filtreringsydelse.

Hvordan vælger man de rigtige produkter af filtreringsteknikker til filtreringssystem?

At vælge de rigtige filtreringsprodukter er afgørende for at sikre effektiviteten og levetiden af dit filtreringssystem. Flere faktorer spiller ind, og udvælgelsesprocessen kan nogle gange være indviklet. Nedenfor er trinene og overvejelserne til at guide dig til at træffe et informeret valg:

1. Definer målet:

* Formål: Bestem det primære mål med filtrering. Er det for at beskytte følsomt udstyr, producere et højrent produkt, fjerne specifikke forurenende stoffer eller et andet mål?

* Ønsket renhed: Forstå det ønskede renhedsniveau for filtratet. For eksempel har drikkevand andre renhedskrav end ultrarent vand, der bruges i halvlederfremstilling.

2. Analyser feedet:

* Forureningstype: Bestem arten af forurenende stoffer - er de organiske, uorganiske, biologiske eller en blanding?

* Partikelstørrelse: Mål eller estimer størrelsen af partikler, der skal fjernes. Dette vil guide valget af porestørrelse eller mikronvurdering.

* Koncentration: Forstå koncentrationen af forurenende stoffer. Høje koncentrationer kan kræve præfiltreringstrin.

3. Overvej de operationelle parametre:

* Flowhastighed: Bestem den ønskede flowhastighed eller gennemløb. Nogle filtre udmærker sig ved høje flowhastigheder, mens andre kan tilstoppe hurtigt.

* Temperatur og tryk: Sørg for, at filtreringsproduktet kan håndtere den operationelle temperatur og tryk.

* Kemisk kompatibilitet: Sørg for, at filtermaterialet er kompatibelt med kemikalierne eller opløsningsmidlerne i væsken, især ved høje temperaturer.

4. Faktor i de økonomiske overvejelser:

* Startomkostninger: Overvej forudgående omkostninger ved filtreringssystemet, og om det passer inden for dit budget.

* Driftsomkostninger: Faktor i omkostningerne til energi, udskiftning af filtre, rengøring og vedligeholdelse.

* Levetid: Overvej den forventede levetid for filtreringsproduktet og dets komponenter. Nogle materialer kan have en højere forudgående pris, men en længere driftslevetid.

5. Evaluer filtreringsteknologier:

* Filtreringsmekanisme: Afhængigt af forurenende stoffer og den ønskede renhed skal du beslutte, om overfladefiltrering, dybdefiltrering eller membranfiltrering er mere passende.

* Filtermedium: Vælg mellem muligheder som patronfiltre, posefiltre, keramiske filtre osv., baseret på applikationen og andre faktorer.

* Genanvendeligt vs. engangsfilter: Beslut om et genanvendeligt eller et engangsfilter passer til applikationen. Genanvendelige filtre kan være mere økonomiske i det lange løb, men kræver regelmæssig rengøring.

6. Systemintegration:

* Kompatibilitet med eksisterende systemer: Sørg for, at filtreringsproduktet kan integreres problemfrit med eksisterende udstyr eller infrastruktur.

* Skalerbarhed: Hvis der er mulighed for at opskalere driften i fremtiden, skal du vælge et system, der kan håndtere øget kapacitet eller er modulopbygget.

7. Miljø- og sikkerhedshensyn:

* Affaldsgenerering: Overvej filtreringssystemets miljøpåvirkning, især med hensyn til affaldsgenerering og bortskaffelse.

* Sikkerhed: Sørg for, at systemet opfylder sikkerhedsstandarderne, især hvis der er tale om farlige kemikalier.

8. Leverandørens omdømme:

Undersøg potentielle leverandører eller producenter. Overvej deres omdømme, anmeldelser, tidligere resultater og eftersalgssupport.

9. Vedligeholdelse og support:

* Forstå vedligeholdelseskravene til systemet.

* Overvej tilgængeligheden af reservedele og leverandørens support til vedligeholdelse og fejlfinding.

10. Pilottest:

Hvis det er muligt, skal du udføre pilottests med en mindre version af filtreringssystemet eller en prøveenhed fra leverandøren. Denne test fra den virkelige verden kan give værdifuld indsigt i systemets ydeevne.

Sammenfattende kræver valg af de rigtige filtreringsprodukter en omfattende evaluering af foderegenskaberne, driftsparametre, økonomiske faktorer og systemintegrationsovervejelser. Sørg altid for, at sikkerheds- og miljøhensyn behandles, og læn dig op af pilottests, når det er muligt, for at validere valg.

Leder du efter en pålidelig filtreringsløsning?

Dit filtreringsprojekt fortjener det bedste, og HENGKO er her for at levere netop det. Med mange års ekspertise og et ry for ekspertise tilbyder HENGKO skræddersyede filtreringsløsninger, der opfylder dine unikke krav.

Hvorfor vælge HENGKO?

* Avanceret teknologi

* Skræddersyede løsninger til forskellige applikationer

* Betroet af brancheledere over hele verden

* Forpligtet til bæredygtighed og effektivitet

* Gå ikke på kompromis med kvaliteten. Lad HENGKO være løsningen på dine filtreringsudfordringer.

Kontakt HENGKO i dag!

Sørg for succes med dit filtreringsprojekt. Udnyt HENGKOs ekspertise nu!

[ Klik som Følg for at kontakte HENGKO]

Send din besked til os:

Indlægstid: 25. august 2023